省級數字化(智能)示范車間+1

來源:哈爾濱電氣集團有限公司

瀏覽量:

發布時間:2024-07-04

近日,黑龍江省工業和信息化廳公布了2024年黑龍江省數字化(智能)示范車間名單,哈電汽輪機“重型汽輪機裝備加工裝配數字化車間”成功入選,繼葉片數字化車間后,又增1個省級數字化(智能)示范車間,為推動新質生產力加快發展提供了有力支撐。

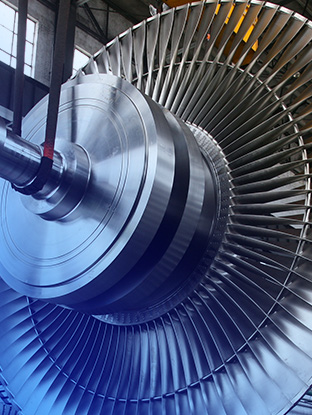

哈電汽輪機重型汽輪機裝備加工裝配數字化車間主要承擔汽輪機大型零部件精加工、總裝配等關鍵核心工序,加工的產品具有特大、超重、超精、超限等特點。哈電汽輪機以標準化、數控化、精益化、數字化為策略,推進該車間數字化建設,有效促進提質增效,打造了重型汽輪機裝備加工裝配的制造新模式。哈電汽輪機重型汽輪機裝備加工裝配數字化車間主要承擔汽輪機大型零部件精加工、總裝配等關鍵核心工序,加工的產品具有特大、超重、超精、超限等特點。哈電汽輪機以標準化、數控化、精益化、數字化為策略,推進該車間數字化建設,有效促進提質增效,打造了重型汽輪機裝備加工裝配的制造新模式。

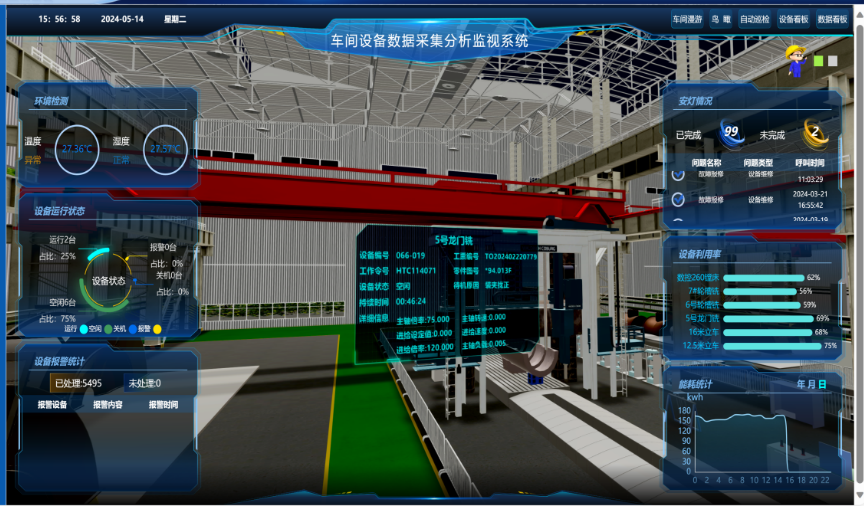

實施設備互聯互通,實現生產可視化

依托5G專網和模組,為車間設備裝上“智慧大腦”,設備全部接入公司設備物聯網,實現了生產過程透明化,生產加工流程固化,車間人員、技術、資源、制造、產品全領域數據互聯互通和高效傳輸。運用AI工具實施遠程運維和值守,通過機床數字孿生、生產關鍵信息動態數據采集、視頻監控與機器視覺等手段,實時監控能耗、質量、安全等信息,有力提高了大型機床加工過程數字化、透明化和安全防控水平。

推進信息化與精益化融合,打造精益智能場景

依托車間MES系統平臺,將信息化與精益化融合,對制造過程中的各種生產訂單、計劃進度、產品質量等核心制造信息進行實時、透明、精準的管控,打造精益智能場景。將精益生產理念貫穿于整個制造過程,把消除浪費、過程點檢、風險防控等理念融入信息化系統,對生產流程進行精細化管理,實現數字技術與生產制造的深度融合,高水平賦能工業制造體系。該車間“基于精益數字化的核電汽輪機關鍵零部件制造全過程控制”成功入選2024年度核電工程建設五新技術成果。

開發數控化功能,提升設備本質能力

針對重型轉子車削中心、龍門式鏜銑加工中心、立式車削加工中心等超大型數控設備,結合產品特點,開發運用在線測量、刀具補償、視覺監控、遠程控制等數控化功能,并配套進行管理機制改革,提高設備自動化水平和加工效率等本質能力,降低人工作業負荷和質量故障成本,改進了高價值產品的加工方式,實現數控設備向智能化設備的蛻變。

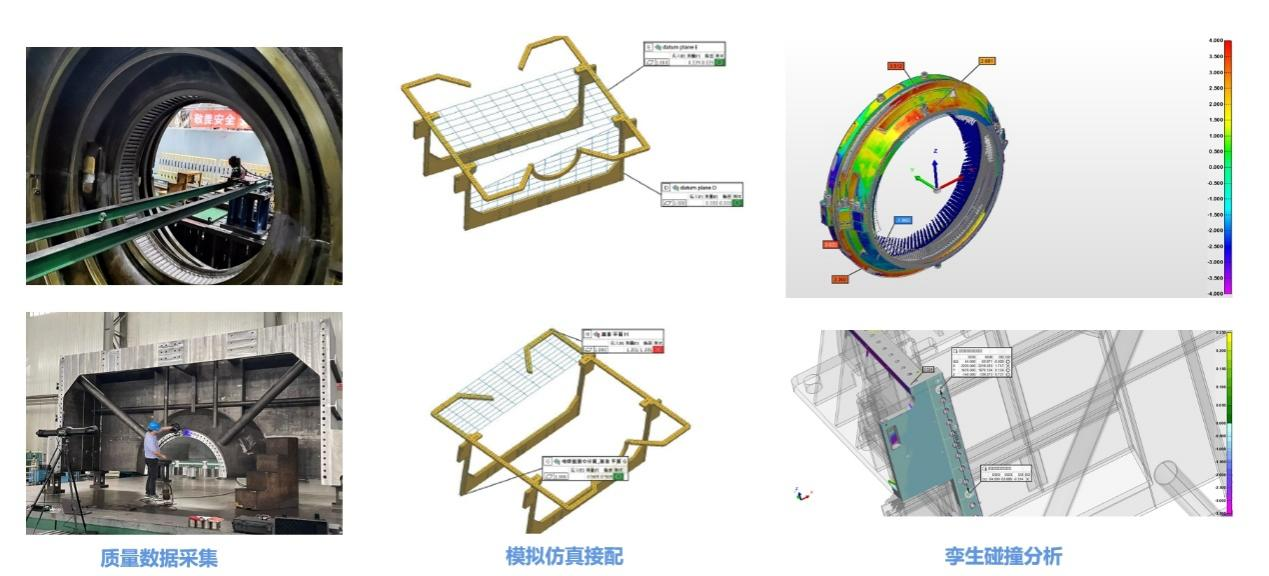

運用數字孿生技術,實現產品追溯與模擬裝配仿真

作為公司首創并擁有專利知識產權的核心技術,汽輪機數字化總裝技術實現了數據數字化采集、數字化裝配分析,規避了大型部套變形、操作人員測量誤差等對通流間隙的影響,能夠模擬反映機組實際運行狀態下的通流間隙。目前數字化總裝技術已經由核電項目推廣至常規煤電項目,同時由供給側向用戶側進行推廣,在三門核電、承德改造等多個項目機組檢修過程中進行了應用,起到了較好的成效,得到用戶一致認可。

下一步,哈電汽輪機將繼續聚焦提質增效和管理提升,全面推進智能工廠建設,堅持以數字化轉型助推新型工業化發展、以“數改智轉網聯”打造新質生產力,切實通過數字化智能化推動企業跨越式發展不斷取得新突破。