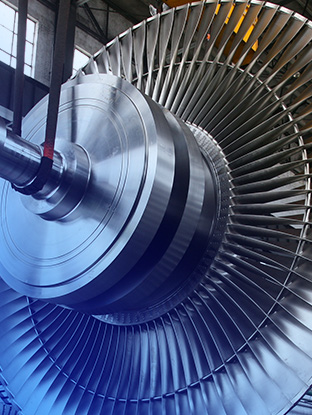

哈電鍋爐膜式壁管屏堆焊設備投入試生產 行業內自動化程度最高

來源:哈爾濱電氣集團有限公司

瀏覽量:

發布時間:2020-06-15

日前,行業內自動化程度最高的膜式壁管屏堆焊設備在哈電集團鍋爐公司成功投入試生產,對哈電鍋爐形成管屏自主堆焊能力、提升小機組及石化容器領域的核心競爭力、實現轉型升級高質量具有重要戰略意義。

該設備共2套8個焊接機頭,均配備哈電鍋爐獨有的高精度激光系統和電弧信息反饋系統,可跟蹤管屏變形,實現全自動管屏堆焊,有效保證焊接質量及焊接效率。目前,該設備已投入盛虹煉化輻射廢鍋內件的試生產之中,得到了用戶監造代表的好評與肯定。

為獲得優良耐腐蝕性能,膜式壁管屏堆焊在垃圾焚燒余熱鍋爐中廣泛應用,由于制造成本高、質量控制難,此工序以往由外協生產,對哈電鍋爐垃圾爐等小機組及石化產品的合同兌現影響較大。為攻克管屏堆焊技術壁壘,形成內生動力,哈電鍋爐決定立項增加膜式壁管屏堆焊設備,工藝和裝備等部門經充分考察論證后,確定了適合哈電鍋爐實際情況的最佳技術路線,保證了該項目穩步實施。

為加快項目進度并實現降本增效,該設備的部分部件由哈電鍋爐自制。在制造過程中,工藝部門周密籌劃與廠家進行聯合方案設計,并對設備自制部分進行工藝審查、路線劃分和工藝技術文件的制定。劉振等工藝員全過程進行了技術準備和技術服務等工作,確保了設備制造進度。在調試過程中,焊接工藝員曲瑞等與水冷壁分廠設備操作者劉凱等人克服困難,放棄周末休息,連續三個月奮戰在設備調試現場,經過一系列試驗及不斷改進,終于對不同材質不同結構的堆焊管屏均確定了可獲得理想堆焊質量和效益的最佳工藝。

在項目執行過程中,工藝處、裝備能源處、燃燒器分廠、生產處、水冷壁分廠、重容分廠等相關部門,克服諸多困難,進行了大量卓有成效的工作,為堆焊設備生產、組裝、調試的順利進行提供了有力保障。