自動化焊接全過程零返修!雙機器人工作站首次實現球閥全自動化焊接

來源:哈爾濱電氣集團有限公司

瀏覽量:

發布時間:2023-11-01

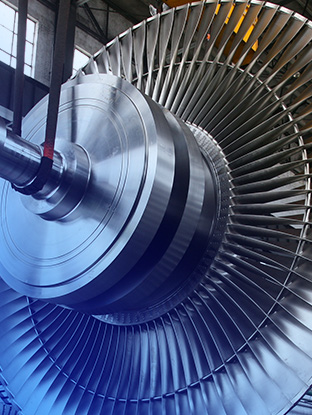

10月29日,采用雙機器人工作站全自動化焊接的縉云抽水蓄能電站6號機球閥閥體,在焊縫焊后無損探傷一次合格的基礎上,退火后無損探傷再次“零缺陷”通過驗收,實現了“自動化焊接全過程零返修”的既定目標,標志著電機公司在大型結構件焊接自動化生產領域取得了重大突破。

習近平總書記在新時代推動東北全面振興座談會上強調,“加快傳統制造業數字化、網絡化、智能化改造”“積極培育新能源、新材料、先進制造、電子信息等戰略性新興產業”。電機公司深入貫徹落實習近平總書記重要講話重要指示批示精神,以服務保障國家能源安全、產業安全為責任,在清潔水電、抽水蓄能、核電等高端裝備制造業領域,以科技創新和數字化轉型,助力企業加快形成新質生產力,增強發展新動能。

在公司高端化、智能化、綠色化發展進程中,推進大型結構件的自動化焊接是關鍵一環。與傳統手工焊接相比,該智能化焊接工作站具有顯著優勢,采用窄間隙橫焊這一焊接行業尖端技術,窄間隙焊接坡口比普通坡口減小約60%的焊接量,使得焊接材料的使用量大幅降低,進而大幅降低生產成本,可有效降低操作者的勞動強度,進一步提升作業效率。

為了使焊接操作者具備全制造過程獨立操作的能力,責任部門冷作分廠黨委和智能制造工藝部黨總支,依托黨建共建平臺,深入推進生產與技術融合,成立了雙機器人工作站自動化焊接推進團隊。智能制造工藝部工藝員為焊接操作者進行深入、細致、系統的機器人操作培訓。

通過對球閥模擬件焊接工藝的不斷研究,不僅優化了球閥坡口形式、確定了具備應用推廣價值的焊接工藝參數,而且攻克了激光視覺跟蹤、焊縫熔池監控與記錄、焊道層級優化等難題,總結出了適用于球閥自動化焊接的工藝方法和操作規程。

最終,在縉云項目上,由焊接操作者獨立操作,工藝員全程跟蹤服務,成功應用雙機器人工作站,實現首臺產品球閥的自動化焊接。