哈電集團攻克發電設備大型關鍵部件機器人焊接應用難題

來源:哈爾濱電氣集團有限公司

瀏覽量:

發布時間:2021-01-12

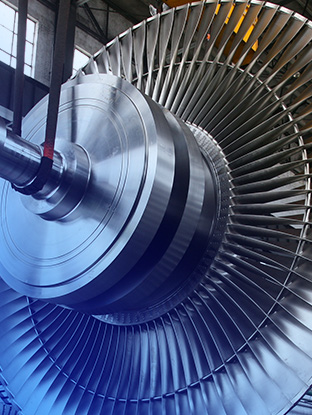

1月8日,哈電集團電機公司成功攻克機器人窄間隙氣保焊生產應用難題,首次實現發電設備大型關鍵部件機器人焊接。

通過應用先進、高效、智能的機器人窄間隙氣保焊技術,電機公司成功完成大型混流座環固定導葉與環板焊接。經檢驗,焊縫UT(超聲檢測)探傷一次性合格;相比常規焊接方式,單個焊口焊材消耗量下降76%,焊接周期減少50%。這是電機公司成功攻克有色金屬自動堆焊、軸瓦巴氏合金全自動生產后,在智能制造領域實現的又一重大關鍵勝利。

焊量極大,不容有失。大型關鍵部件多采用150~270毫米的超厚板結構,相比于機器人焊接應用成熟的工程機械及車輛制造行業,焊量增加萬倍不止。并且,機器人焊接起弧之后沒有“回頭箭”,不存在重來的可能。

UT探傷質檢嚴,容不得半點缺陷。每一條焊道都需要保證良好的熔合,不能有未熔合、夾渣、氣孔等缺陷。某大型混流式座環1/4瓣有6個固定導葉,每個固定導葉有2個175毫米厚的焊口,常規工藝下每個焊口需要焊接約90個單道焊縫,只有全部單道焊縫均無缺陷,才能確保單個焊口UT探傷合格,難度可見一斑。

以機器人代替人工進行大型關鍵部件焊接,想要獲得穩定的焊接質量,必須攻克三大技術難題,即機器人應用技術、智能跟蹤反饋技術、窄間隙焊接技術,還要將三種技術像人的手、眼、腦一樣,系統地融合到一起,最終實現在生產上的高效應用,對于電機公司研發人員來說,這是一項前所未有的挑戰。

通過對國內外20多家機器人研發制造企業進行走訪交流和對比分析,電機公司自主選型,成功集成了基于超窄間隙焊接智能尋位、跟蹤、反饋技術的窄間隙智能機器人焊接工作站。

一系列的創新攻關為機器人窄間隙氣保焊的生產應用掃清了障礙,最終,混流機組座環機器人焊接質量穩定,UT探傷一次性合格。以單個焊口為例,焊接周期由常規5班次降低至2.5班次,生產效率大幅提升;焊材消耗量由常規75千克降至18千克,降本效果十分顯著。

下一階段,焊接機器人還將陸續在超高水頭蓄能轉輪、大型混流機組座環、高水頭蓄能座環等大型關鍵部件焊接生產中推廣應用,并逐步擴展至水輪機、發電機及其它部套。